過氧化物硫化體系與硫黃硫化體系的差異

橡塑合金與丁腈橡膠性能對比

2017年9月19日有機過氧化物硫化體系在橡膠中的應(yīng)用

2018年7月5日

對于EPDM的硫黃或過氧化物兩種硫化體系,由于硫黃硫化體系適用于各種硫化工藝,硫化速度快,膠料的綜合物理性能和動態(tài)性能較好,因此硫黃硫化體系應(yīng)用更為普遍,占75%以上。但過氧化物硫化膠由于良好的耐熱性、化學(xué)穩(wěn)定性和低的壓縮永久變形,所以也有一定的應(yīng)用優(yōu)勢。

在硫化特性方面,過氧化物硫化與硫黃硫化的差別是,過氧化物的起始分解溫度高,所以就必須采用相對較高的硫化溫度。但在硫化溫度下,過氧化物的焦燒時間卻很短,硫化速率低,硫化時間往往較長,所以過氧化物體系屬于“起步快,速度慢”的典型體系,這對提高硫化生產(chǎn)的效率是不利的。同時,可用于硫化橡膠的過氧化物種類有限,又都按照半衰期這種既定的模式分解來實現(xiàn)交聯(lián),所以膠料在硫化特性上不像硫黃體系那樣可以隨意調(diào)整。而硫黃硫化體系的可調(diào)整性強,因此對不同加工工藝條件的適應(yīng)性都很好。

除了硫化特性的差異外,兩種體系在膠料物理性能等方面都有差別,下面對兩種體系的差異進(jìn)行匯總,見表

| 硫黃硫化體系與過氧化物硫化體系的差異 | ||

| 項目 | 硫黃硫化體系 | 過氧化物硫化體系 |

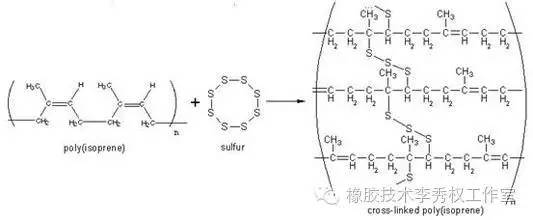

| 交聯(lián)鍵類型 | 數(shù)目不等的硫鍵(-Sx-) | C-C |

| 硫化特性 | ||

| 硫化參數(shù)的可調(diào)整性 | 很好 | 不好 |

| 膠燒安全性 | 好或可調(diào) | 較差 |

| 硫化速度 | 快 | 慢 |

| 硫化返原性 | 有 | 無 |

| 硫化曲線平坦性 | 好 | 隨時間延長緩慢上升 |

| 產(chǎn)生亞硝胺的可能性 | 有 | 無 |

| 熱空氣連續(xù)硫化的適應(yīng)性 | 好 | 不適用 |

| 不同極性橡膠間的共硫化性 | 較差 | 好 |

| 物理性能 | ||

| 抗撕性能(特別是熱撕裂性能) | 好 | 差 |

| 拉伸強度 | 高 | 稍低 |

| 耐磨性 | 好 | 稍差 |

| 耐熱性 | 較差 | 好 |

| 回彈性 | 較差 | 好 |

| 壓縮永久變形 | 較大 | 小 |

| 電絕緣性 | 較差 | 好 |

| 產(chǎn)生漏電痕跡的可能性 | 較大 | 較小 |

| 金屬腐蝕性 | 較大 | 小 |

| 硫化膠的顏色穩(wěn)定性 | 差 | 好 |

| 膠料噴霜的可能性 | 較大 | 較小 |

| 介質(zhì)中的抽提物含量 | 高 | 低 |

對于過氧化物與硫黃(硫黃-促進(jìn)劑體系)的混合硫化體系,也就是兩種硫化體系所占的比重均較大時,膠料中硫交聯(lián)鍵與C-C交聯(lián)鍵的比例均高,使膠料具有更好的抗撕裂和耐疲勞性能,扯斷強度和扯斷伸長率較高,但耐老化性能和壓縮永久變形性能則相對純過氧化物硫化體系要差許多,表現(xiàn)出更多的加和效應(yīng)。這種復(fù)合硫化體系在EPDM與極性或共硫化性差異較大的橡膠所組成的并用膠(例如EPDM/NBR的并用膠)中應(yīng)用時,因其在兩相中的相容性差異較小,因此應(yīng)用效果很好。